服務熱線

180-5003-0233

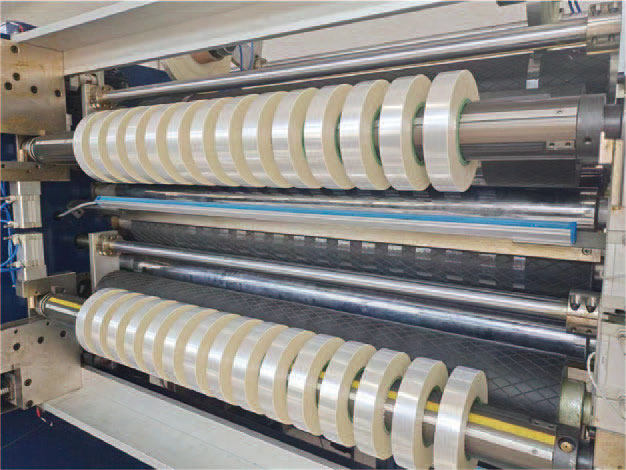

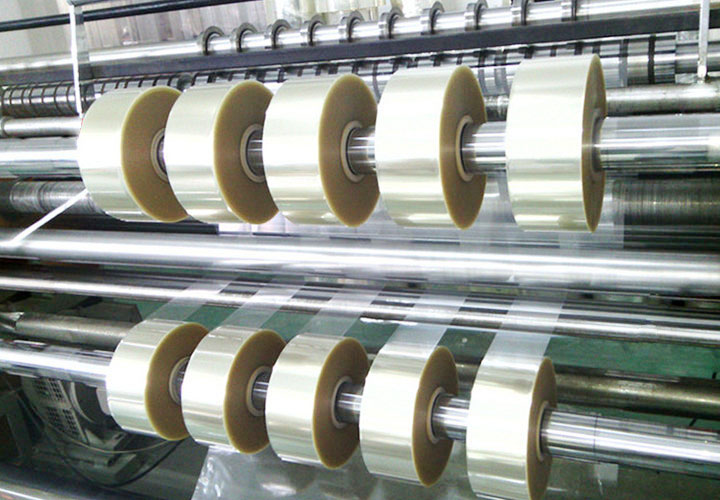

薄膜水蜜桃一区二区三区作為薄膜蜜桃APP免费观看(如BOPP、CPP、PET、鋰電池隔膜、光學膜、鋁塑膜等)後道加工的關鍵設備,其技術水平直接關係到最終產品的質量、生產效率和成本。未來十年,隨著工業4.0、人工智能、物聯網等技術的深度融合,薄膜水蜜桃一区二区三区將經曆一場從“機械化工具”到“智能生產單元”的深刻變革。

一、 當前傳統水蜜桃一区二区三区的技術瓶頸

要展望未來,必先理解現狀。當前主流水蜜桃一区二区三区(即便是一些高端機型)仍存在以下痛點:

1. 高度依賴操作員經驗: 放卷張力、收卷壓力、刀位設定等核心參數嚴重依賴老師傅的經驗和感覺,難以量化傳承。

2. 生產過程中的不確定性: 無法實時預測和避免分切缺陷(如條紋、翹曲、暴筋、串卷等),通常發生後才發現,造成廢料。

3. 數據孤島現象嚴重: 設備獨立運行,生產數據(如能耗、效率、良品率)記錄不完整或未充分利用,難以進行深度分析和優化。

4. 換單效率低下: 更換產品規格時,調刀、設定參數等準備工作耗時較長,影響設備綜合效率(OEE)。

5. 售後維護滯後: 維護通常基於固定周期或事後維修,無法實現預測性維護,意外停機風險高。

二、 未來十年的核心技術變革預測

針對以上痛點,未來十年的技術發展將圍繞“感知、決策、執行、連接”四個維度展開。

1. 智能感知與數據互聯(IoT層)

• 多維度傳感網絡: 機器將配備更豐富、更精密的傳感器,如高精度激光測距儀(實時監測卷徑、凸度)、微米級CCD視覺檢測係統(在線監測分切邊緣質量、表麵瑕疵)、紅外熱成像儀(監測軸承、電機溫度)、超聲波傳感器(檢測卷芯貼合度)以及實時張力采集係統。

• 工業物聯網(IIoT)平台: 所有傳感器和數據都將接入統一的IIoT平台,實現設備與MES(製造執行係統)、ERP(企業資源計劃)係統的無縫對接。每一卷薄膜都將有唯一的“數字身份證”,記錄其全部生產數據。

2. 人工智能與智能決策(AI大腦)

• 工藝參數自優化係統: 基於機器學習(ML)算法,係統能夠學習曆史最優生產數據,並根據當前的薄膜材質、規格、環境溫濕度等條件,自動推薦甚至自動設定最優的張力、壓力、速度等參數,極大降低對操作員的依賴。

• 缺陷預測與自診斷: AI模型通過分析實時傳感器數據,能夠在缺陷(如暴筋)發生前的幾分鍾甚至幾秒鍾進行預測預警,並自動調整工藝參數或降速以避免缺陷產生,從“事後檢驗”變為“事前預防”。

• 智能刀盤管理: 通過視覺係統自動識別刀片磨損情況,並結合生產米數預測刀具壽命,提示更換或自動調用備用刀位。

3. 先進執行與機構創新(物理層)

• 直驅電機(DDR)廣泛應用: 傳統的磁粉離合器/製動器將被伺服直驅電機全麵取代。直驅技術提供更精準、更穩定、更快速的張力控製,無摩擦、免維護,節能效果顯著。

• 柔性化與模塊化設計: 設備采用更多模塊化設計,如快換刀架係統、模塊化收放卷單元,實現不同規格產品之間的極速換單(如“一鍵換單”功能)。

• 新型收卷技術: 針對高端薄膜(如超薄隔膜),中心表麵卷取(CSC)、間隙收卷、曲線斜率收卷等先進技術將成為標配,並通過算法精確控製,確保收卷整齊、無內應力。

• 數字孿生(Digital Twin)技術: 為每台物理水蜜桃一区二区三区創建一個虛擬的數字孿生體。在虛擬空間中預先進行工藝仿真、調試和優化,再將最優參數下發至實體設備執行,大幅減少實際生產中的試錯成本。

4. 人機協作與遠程運維

• AR(增強現實)輔助操作與維護: 操作員或維護工程師通過AR眼鏡,可以看到虛擬的操作指引、設備參數疊加在現實設備上,大大簡化複雜操作和故障排查流程。

• 遠程專家係統: 設備廠商的專家可以借助5G網絡和VR/AR技術,對千裏之外的客戶設備進行“遠程會診”,指導現場人員解決問題,實現“零距離”售後支持。

• 預測性維護: 基於設備運行數據的AI分析,係統能提前預測關鍵部件(如軸承、電機)的失效風險,在故障發生前安排維護,最大化減少意外停機。

三、 未來智能水蜜桃一区二区三区的願景圖景

到2030年左右,一台理想的智能薄膜水蜜桃一区二区三区將是這樣的:

1. 生產前: 操作員掃描訂單二維碼,設備自動調用數字孿生模型進行仿真,確認無誤後,自動調整刀位、設定好所有工藝參數。

2. 生產中: 設備在AI控製下以最優速度運行,視覺係統實時“盯”著膜麵,AI“大腦”不斷微調參數以確保完美分切。所有生產數據同步上傳至雲平台。

3. 生產後: 自動生成包含每卷產品質量數據的電子報告,並自動粘貼二維碼標簽。同時,係統提示“主軸軸承預計在150小時後需要潤滑”,並自動生成備件訂單。

4. 全局優化: 工廠經理可以在手機App上查看所有水蜜桃一区二区三区的實時OEE、能耗和良品率排名,並根據係統給出的優化建議做出決策。

四、 麵臨的挑戰

• 初始投資成本高: 智能化和高端傳感器的加裝有較高的成本。

• 數據安全與互聯互通: 不同品牌設備、係統之間的數據協議標準統一是巨大挑戰。

• 人才需求轉變:需要既懂機械工藝又懂數據分析和AI的複合型人才,傳統操作員的角色將向設備管理員和數據分析師轉變。

結論

未來十年,薄膜水蜜桃一区二区三区的技術變革將是一條清晰的智能化、數字化、柔性化演進路徑。其核心驅動力是從“經驗驅動”轉向“數據驅動”。成功的設備製造商將不再是簡單的機械供應商,而是提供“智能裝備+工業軟件+數據分析服務”一體化解決方案的服務商。對於薄膜生產企業而言,盡早布局和投資智能化分切生產線,將是提升核心競爭力、應對市場對薄膜品質要求越來越高、訂單日趨碎片化挑戰的必然選擇。